Neu! pdf-file 70 kb

Neu! pdf-file 70 kbNun da die ersten Freestyler fertig sind, haben wir endlich die Zeit, etwas dazu sagen, wie wir sie gebaut haben. Die Gedanken, die in die Auslegung eingeflossen sind, findet man in der Designstudie.

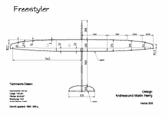

Hier die endgültige Version der Zeichnung des Fliegers:

Aktueller Stand: Er reift...

Für

eine absolute Torsions- und Biegesteifigkeit der Tragflächen, haben wir

UD-Carbon-Gelege mit 80 g/m² verwendet. Das Zeug besteht aus HT-Rovings,

die auf einer Trägerfolie mit einem Haftfaden fixiert sind und sich (erst)

nach dem Tränken abziehen lassen. Der große Vorteil gegenüber

Gewebe ist, dass alle Fasern gestreckt verlaufen, was deutlich mehr Steifigkeit

bringt. Und während man sich bei Gewebe zwischen 0/90° oder +/-45°

entscheiden muss, hat man hier bezüglich Faserwinkel alle Möglichkeiten

offen. Ein Winkel von ca. 35° ist sicher eine bessere Idee als +/-45°,

weil die Biegesteifigkeit wegen des besseren E-Moduls (siehe Faserverbundwerkstoffe)

doch deutlich zunimmt.

Für

eine absolute Torsions- und Biegesteifigkeit der Tragflächen, haben wir

UD-Carbon-Gelege mit 80 g/m² verwendet. Das Zeug besteht aus HT-Rovings,

die auf einer Trägerfolie mit einem Haftfaden fixiert sind und sich (erst)

nach dem Tränken abziehen lassen. Der große Vorteil gegenüber

Gewebe ist, dass alle Fasern gestreckt verlaufen, was deutlich mehr Steifigkeit

bringt. Und während man sich bei Gewebe zwischen 0/90° oder +/-45°

entscheiden muss, hat man hier bezüglich Faserwinkel alle Möglichkeiten

offen. Ein Winkel von ca. 35° ist sicher eine bessere Idee als +/-45°,

weil die Biegesteifigkeit wegen des besseren E-Moduls (siehe Faserverbundwerkstoffe)

doch deutlich zunimmt.

Und bei einer Tragfläche, die ja schon fast einer dünnen Platte gleichkommt,

hat die Biegesteifigkeit in Längsrichtung auch einen großen Einfluß

auf die Torsionssteifigkeit. Und das ist es ja, worauf es ankommt, wenn man

harte Wenden ohne viel Geschwindigkeitsverlust und ordentliche Hochstarthöhen

haben will.

Damit der Flügel in der Mitte ordentlich grifffest wird und sich auch nicht so leicht durch Querkräfte und Krümmung entwölbt, ist die Innenlage dort ebenfalls aus UD-Carbon, aber in Flugrichtung.

Der Verbinder musste natürlich

konisch werden (in der Höhe). Sonst kann man ja keinen 15 mm Verbinder

in einer 18 mm dicken Fläche unterbringen. Der Trick ist, dass die Holmgurte

in der Flügelmitte im Prinzip fast auf null auslaufen können. Denn

die Normalspannungen (das sind die senkrecht zur Schnittebene) verschwinden

dort notwendigerweise, von aussen zieht ja nichts. Ihre volle Stärke müssen

die Gurte erst am Ende des Verbinders erreichen. Selbiger braucht dort aber

wiederum nicht mehr so hoch sein (siehe oben), was wiederum mehr Platz für

die Gurte lässt.

Das Steckungsrohr aus Carbonschlauch ist dagegen in etwa konstanten Schubspannungen

unterworfen und muss daher auch konstante Wandstärke haben. Da es wegen

der "Aufsprengkräfte" von den Enden her einreissen könnte,

versteht sich dort natürlich eine Umwicklung aus Carbonrovings. Ausserdem

dient der Verbinder nun als Unterbringungsort für einen Teil des Ballasts

(sorry, noch kein Foto).

Das

zweiteilige V-Leitwerk erleichtert den Transport doch ganz dramatisch, da man

alles in eine relativ flache Kiste packen kann. Und vor allem verursacht es

überhaupt kein größeres hecklastiges Moment. Denn man spart

sich ja die Auflagefläche, wo sowieso nur Material doppelt vorhanden wäre.

Dass es ziemlich schwierig ist, bei einem einteiligen V-LW ein Abreissen des

oberen Holmgurtes vom Steg in der Mitte zu verhindern, haben wir schon bei der

Europhia gemerkt. Das geht im Prinzip nur mit einem biegesteifen Verbinder,

also warum den nicht gleich als Steckung verwenden. Wiegt beim Freestyler nur

ca. 2,5 g, weil er hohl ist.

Das

zweiteilige V-Leitwerk erleichtert den Transport doch ganz dramatisch, da man

alles in eine relativ flache Kiste packen kann. Und vor allem verursacht es

überhaupt kein größeres hecklastiges Moment. Denn man spart

sich ja die Auflagefläche, wo sowieso nur Material doppelt vorhanden wäre.

Dass es ziemlich schwierig ist, bei einem einteiligen V-LW ein Abreissen des

oberen Holmgurtes vom Steg in der Mitte zu verhindern, haben wir schon bei der

Europhia gemerkt. Das geht im Prinzip nur mit einem biegesteifen Verbinder,

also warum den nicht gleich als Steckung verwenden. Wiegt beim Freestyler nur

ca. 2,5 g, weil er hohl ist.

Chronologie der vorangegangenen Bauschritte